若您需订购圆柱齿轮减速机,或订购本公司配件请登陆我们的网站:www.txjsj82.com

销售服务热线:0523-87920287 87921086

公司传真:0523-87921086

公司地址:泰兴市泰兴镇姚王

E-mail:28344966@qq.com

如何根治行星轮系传动齿轮的表面缺陷?

发布时间:2017-12-05 23:41:00 点击:

圆柱齿轮减速机2017-12-05讯

齿轮减速机:由于行星轮系传动齿轮的表面缺陷,导致齿轮、轴 动齿轮采用“超精加工”对其缺陷进行根治,取得了十分理想的效果。目前这项技术在国内尚不为人知,为了填补国内空白,本文对”超精加工”技术和实施中的注意事项做了全面详细的介绍,就是为了实现“洋为中用”,达到早日与国外先进技术接轨的目的。

美国TEREX TR100大型矿用自卸车驱动桥的轮边减速器由两级NGW行星轮系串联而成。单边的轮边减速器由2个太阳轮、7个行星轮、2个内齿圈组成。其显著特点同时和太阳轮啮合的行星轮数量多,行星轮不但有足够的厚度,而且齿轮的外径尺寸大,是进行超精加工容易见效的齿轮组合。近年来,由美国提供的TEREX TR100原厂件太阳轮、行星轮均做了超精加工,表面粗糙度均为Ra0.15的镜面状态。由北方股份提供的美国TEREX TR100一级行星轮的原厂图纸上,也明确提出了于磨齿后进行超精加工的技术要求。

超精加工技术日益受到国内、外同行的重视,其应用范围已延伸到航空航天、国防军工、风电、深海石油钻井等行业。笔者一直以极大的兴趣在关注和跟踪这一技术。现将对这一技术认识的全过程,并结合我单位对行星轮系传动齿轮超精加工的生产实践经验和超精加工中的注意事项撰写成文,现将此文奉献给国内的同行以求共进。

一、国外行星轮系传动齿轮的超精加工工艺

1.国外超精加工技术发展概况

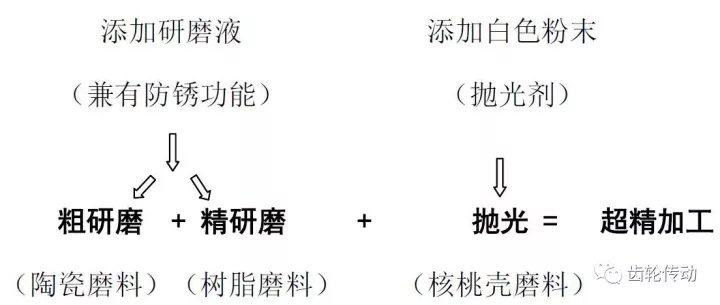

行星轮系传动齿轮的超精加工技术最早起源于美国,其次是欧洲如德国等。美国雷姆技术公司、奥斯罗有限责任公司分别采用电化学阳极溶解的电化学光整加工技术和化学加速振动抛光技术于2004年在美国申请专利,于2010年专利公开,该项技术在美国发展很快。近年来德国的主流工艺,主要采用物理摩擦方式进行研磨抛光。通过粗研磨加上精研磨再加抛光实施齿轮的超精加工。德国采用物理摩擦进行研磨抛光的工艺和美国常用工艺相比具有设备简单、操作方便、质量稳定、效果显著、经济性好等特点。本文将以德国OTEC为例,重点做以介绍。

2.何为行星轮系传动齿轮的超精加工?

3.国外行星轮系传动齿轮的超精加工工艺

①TEREX TR100一级行星轮超精加工的技术要求

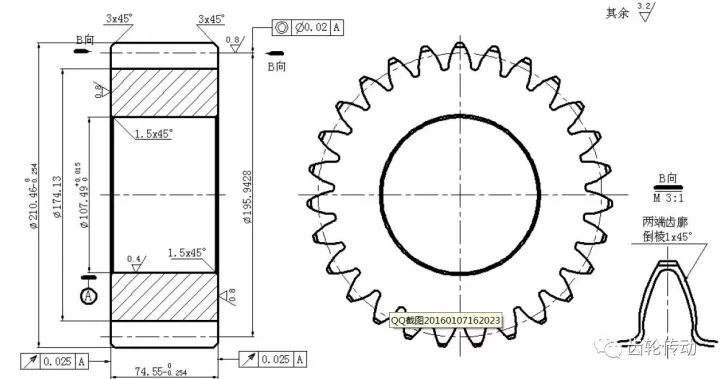

以美国TEREX TR100驱动桥轮边减速器一级行星轮的原厂图纸为例,详见图1所示(出于保密,对原图和超精加工无关部分进行多处删改)。

件号:15334787;材料:SAE3316(相当于国产20Cr2Ni4A);数量:一级行星轮3个/单边轮边减速器;单重:12kg/件。

技术要求:

热处理:渗碳的有效硬化层深1.27-1.65,淬火后齿部硬度58-62HRC,心部硬度40-45HRC。

齿根圆角喷丸强化,喷丸强度0.45A,表面覆盖率200%,喷丸后表面粗糙度为Ra3.2,磨齿后齿轮所有部位要求超精加工。表面粗糙度要求0.15um的镜面状态,要求整体的观感统一。

图1 TR100一级行星轮标准图

②国外行星轮系传动齿轮的超精加工工艺

锻造—锻后热处理:去氢退火+重结晶—粗车—预备热处理:调质—半精车—滚齿—稳定化处理:去除应力—齿廓倒棱—渗碳—两次高回—淬火+回火—以齿根为重点的喷丸强化—精磨内孔和基准端面—粗磨齿—稳定化处理:去除应力—精磨齿—钳工倒棱—清洗—检验—超精加工—清洗—检验入库。

4.有关TEREX TR100一级行星轮超精加工的说明

①一级行星轮所有的加工表面必须全部超精加工。

②工艺上允许齿轮通过内孔一次装夹定位,先完成除内孔之外所有表面的超精加工。然后通过工装装夹齿轮的外圆,最后实现内孔的超精加工。

二、德国OTEC拖曳式研磨抛光机的特点

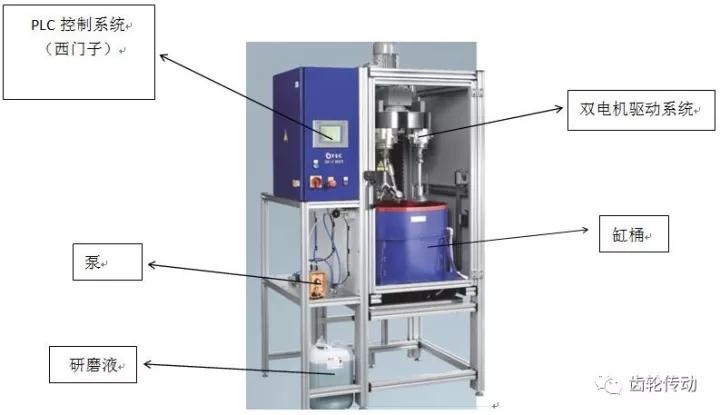

1.德国OTEC拖曳式研磨抛光机从本质上来说,该设备是采用物理摩擦的方式进行研磨和抛光的专用设备,其结构详见图2所示。

图2 OTEC研磨抛光机结构示意图

2.德国OTEC拖曳式研磨抛光机的特点

①可调整角度的驱动

有15°倾斜角的驱动装置将有效改善工件端面以及较复杂面的加工处理。

②独立旋转的驱动

可根据主驱动盘的旋转带动夹具上的工件做自传运动,从而使工件的各部位的加工更加一致,同时以更少的加工时间获得满意的效果。也可根据工件的直径转速要求选择相应的驱动。

③全自动工件长度辨识系统

通过镭射传感器系统可以精确的测量工件的长度,并对工件插入磨料缸筒深度进行准确的定位,从而保证了工件的加工品质和加工过程的安全性。

④双电机驱动系统

通过双电机驱动可以对主驱动盘的转速及工件的转速单独确定互不影响,这样使加工时的转速调整的范围扩大,从而更好的满足工件的加工需求。

⑤该设备上配有三个驱动工件的旋转轴,一次可同时安装三个相同的工件同时进行研磨或抛光,因此可提高加工效率。

⑥为了保证工件的回转中心和工件旋转轴同轴需事先加工三套工装,借助工装连接工件驱动轴带动工件旋转。以确保工件加工后与内孔中心的同轴度精度不变。

三、德国OTEC物理摩擦方式对TEREX TR100一级行星轮超精加工的工艺要点

1.超精加工工艺特点

加工时齿轮沉入磨料内,在装有磨料的缸筒内做环状运动,通过与磨料颗粒的互相摩擦起到互相研磨和抛光的作用。粗研+精研+抛光的全过程齿轮只需一次装夹,分三次更换缸桶,用装有不同的磨料分别进行粗、精研磨和抛光。缸桶及磨料不转,通过控制系统控制双电机驱动系统实现齿轮的正、反转,带动和实现齿轮在磨料缸桶内旋转,以实现齿轮的研磨和抛光。

2.加工参数的设定

通过控制系统设定工件驱动轴正转:5分钟,反转:5分钟,双电机驱动系统工件公转:40转/分钟(大盘),工件自转:20转/分钟(小盘)。

粗研:2小时,精研:0.5小时,抛光:20分钟。

3.研磨和抛光的工艺要求

①粗研磨

首先将齿轮放入装有陶瓷磨料DBS6/6见图3所示的缸桶内,进行最初的粗研磨,使齿轮表面的粗糙度降低到Ra0.08-0.1um左右。

②精研磨

更换缸桶将齿轮放入装有树脂磨料KM10见图4 所示的缸桶内进行研磨,使表面粗糙度降低到Ra0.04-0.05um左右,同时这个步骤也是为了后面的抛光可以达到更好的光泽效果。

③抛光

再次更换缸桶,将齿轮放入装有核桃壳磨料H1/300见图5 所示的缸桶内进行最后的抛光,上光泽度、表面粗糙度会进一步降低到Ra0.03-0.04um左右。

图3 粗研磨料

图4 精研磨料

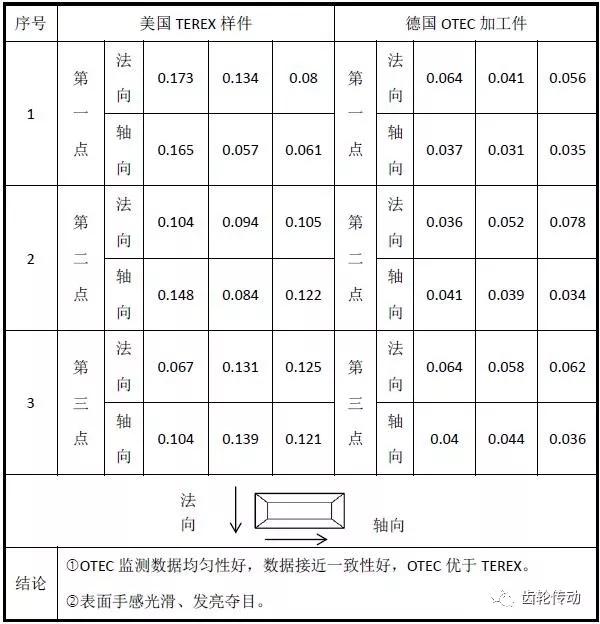

四、德国OTEC超精加工的齿轮和美国TEREX TR100原厂的一级行星轮样件的质量对比.

将OTEC超精加工的齿轮见图6图7所示和美国原厂的样件一起在德国mahr表面粗糙度检测仪上检测,其检测的数据列表如下:

单位um

图6

图7

五、行星轮系传动齿轮超精加工中的注意事项

1.齿轮磨齿加工中的①形位公差精度。②表面粗糙度精度。这两项精度对后续的超精加工影响很大。

齿轮磨齿后的形位公差精度和表面粗糙度精度越高,超精加工所需的时间越短;反之,时间越长。因此加工中,这两项精度必须符合图纸要求或高于图纸的要求。

齿轮表面粗糙度及形位公差精度的好坏,要纳入质检部门检验范畴予以控制。

2.喷丸强化可有效提高齿根部位的表面粗糙度,是超精加工的质量保证。

超精加工的齿轮表面为镜面状态,越是镜面状态,对缺陷的敏感性越是强烈。以下缺陷对超精加工的影响很大:①机加工后在齿根部位留下锯齿状加工刀痕;磨齿之后在齿根部位出现凸台。②齿根部位的圆弧和渐开线起始园圆弧吻接光滑程度欠佳(包括过渡部分的圆弧在内)。③齿根部分的表面不是一个完整的表面而是由几个表面组成。以上缺陷可通过对齿根部位做真正的喷丸强化——起到碾平压实的作用,将缺陷对超精加工的影响降低到最小程度。

3.使用专用磨前滚刀提高齿根部位表面粗糙度。

行星轮系传动齿轮在磨齿中,不准磨齿根。出于不磨齿根的要求出发,磨齿时必须采用专用的磨前滚刀。对专用磨前滚刀的要求①使用适当加大外径的滚刀。②使用适当增加刀排排数的滚刀。以实现充分包络滚切,提高齿根表面粗糙度,实现齿根圆弧吻接。减少锯齿状的刀痕。

4.避免齿轮在转序中的磕碰损伤。

对于齿面上因磕碰而造成的凸凹损伤,在超精加工前必须用油光锉或油石将磕碰的突起部位予以消除,才可进行超精加工。对于凹入部位严重影响质量上的感观,尤其在抛光后十分显眼和难看。因此在转序搬运中,务必要做好防护避免磕碰损伤。

5.为适应超精加工的需要,对齿轮公法线及内孔尺寸的控制。

齿轮在超精加工中,公法线的尺寸会往减小的方面变化,对于内孔尺寸会往加大的方面变化。其变小和变大一般在0.005-0.008mm范围内变化,因此在磨齿时控制的公法线尽量靠上限,对内孔而言磨孔时控制的尺寸尽量靠下限。

六、行星轮系传动齿轮超精加工的实际效果

1.有效的提高齿轮副的啮合精度和传动平稳性,显著减少齿轮的啮合噪音。

在研磨和抛光中可彻底消除:①磨齿中的飞边毛刺。②在人工倒棱中产生的飞边毛刺。③齿轮在转序加工中不慎在齿面产生磕碰而引起的飞边毛刺和凸凹损伤。由于消除以上三种形式的表面缺陷,有效的提高齿轮副的啮合精度和传动平稳性,显著减小齿轮的啮合噪音。

2.消除了引起轴承失效的根源。

超精加工可消除行星轮系传动齿轮齿面上的飞边毛刺等表面缺陷,从源头上消除了通常从行星轮系传动齿轮产生的润滑碎屑,因此消除了引起轴承失效的根源。并有效提高了润滑油的纯净度使润滑效果得到改善;承压寿命提高,磨损减少;振动摩擦噪音降低,接触疲劳强度得到改善。

笔者长期从事大型矿用汽车驱动桥轮边减速器的研究和制造,发现轮边减速器的失效来自于轴承的失效最为多见,所换的润滑油中存在大量的金属碎屑,这些金属碎屑均来自于行星轮系中的太阳轮和行星轮上的表面缺陷;对于TEREX TR100矿用汽车来说,单边的轮边减速器中有2个太阳轮和7个行星轮,啮合的齿轮不但数量多而且有足够的厚度同时齿轮的外径尺寸又大,加工中存在严重的飞边、毛刺等表面缺陷,对于行星轮系传动齿轮来说用粗研+精研+抛光等于超精加工技术的应用势在必行。

3.使齿轮的承载能力得到提高,更有利于齿轮实现均载,有效的提高了齿轮的使用寿命。

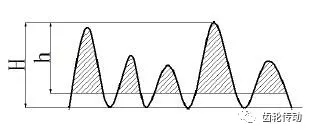

行星轮系传动齿轮磨齿之后的表面从微观的角度分析观察,其表面仍由图8 所示的波峰和波谷组成,通过齿表面的研磨和抛光可以消除尺寸为h的波峰,减小波峰和波谷的高度差。Δ=H-h从而使齿轮副在啮合中,接触的表面积增大,使齿轮的承载能力得到提高,更进一步有利于齿轮在承载中实现均载,有效的提高了齿轮的使用寿命。

图8

4.齿轮的耐磨性能和疲劳强度得到进一步提高。

齿面的耐磨性和疲劳强度,随着齿轮表面粗糙度精度的提高而提高。

[本文观点非特殊说明,均有泰兴减速机-圆柱齿轮减速机整理原创所得,(转载必究)如要转载请保留相应的源地址,尊重他人劳动成果]